正在冲床上安置和安排冲模是一件很紧急的事业,冲模安排的欠好,轻则变成冲压件报废,重则将胁制人身和筑立太平。以是,安置和安排冲模不单条件熟习冲床和冲模的机合机能,更应当庄敬实施太平操作规程。

冲压模具通常分上模和下模个人。上模个人安置正在冲床滑块上,跟着滑块上下运动;下模个人则固定安置正在冲床事业台上。

●查调冲床的打料安装,安置前应将其安排到最高地方,免得正在安排冲床闭合高度时将其折弯。

●搜检冲床的紧闭高度和冲模闭合高度,条件冲床的紧闭高度应略大于冲模的闭合高度。

●搜检下模顶杆和打料棒是否适合条件。大型冲床则搜检气垫安装是否适合条件。

●搜检上、下模板和滑块底面是否洁净,有无遗物。如有油污应皆擦明净;如有遗物应实时拿掉。以防影响准确安置和爆发事变。

冲压模具经搜检无误,冲床也做好了总共圭臬事业后就可能入手下手安置。安置的措施是先安置上模,再安置下模。

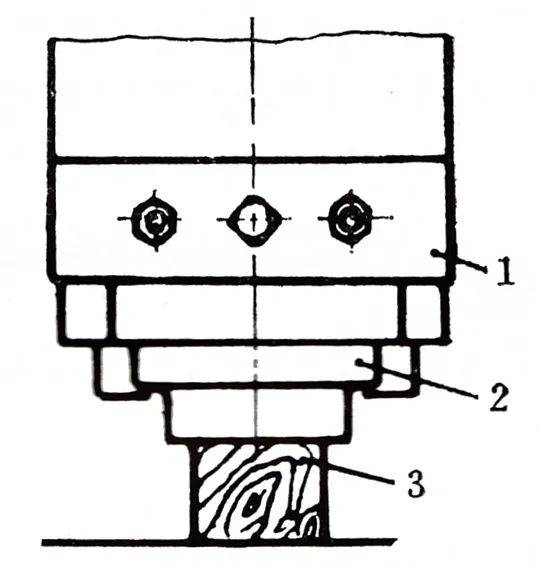

①上模的安置。正在上模下面垫一木块,如图1所示。用手扳动飞轮,若有微动性能的冲床可按微动按钮,使滑块下移。同时转移上模秤谌地方,使模柄进入模柄孔。连续使滑块下移,直至滑块底平面紧贴上模座上平面。然后拧紧镶块上的紧固螺钉,如图2所示。大型冲床安置上模直接用螺钉紧固正在滑块的“T”形槽内。

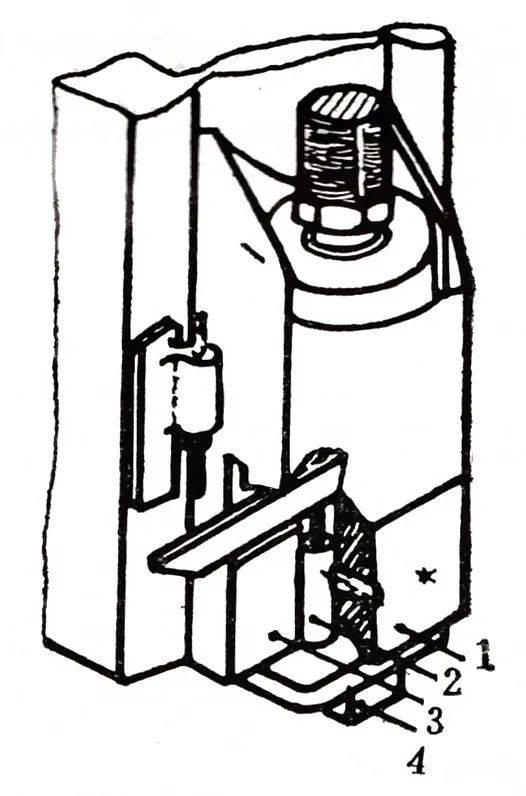

②下模的安置。上模安置完毕后,将下模放入事业台上的下模板上,然后再用手扳动飞轮或按微动按钮使滑块慢慢消浸。同时瞄准上、下模的秤谌偏向地方,此时导柱应进入导套。初阶安排冲床的紧闭高度后,用压板紧固下模。

③试运转。安置好上、下模后,先还得用手扳动飞轮,使滑块走完半个行程,搜检上下模对正地方是否准确,再使滑块到上极点。经搜检无误后,正在导柱、导轨、轴承等处加上润滑油,然后实行无负荷运转,即开空车试冲几次的并进一步 检 查冲模安置是否停当。正在试运转时,进一步安排紧闭高度,直至适合条件。然后紧固锁紧螺母。同时安排打料机构,使其平常事业。

冲压查调,即是正在试运转经过中。办理冲模自己各相对运动个人之间,冲压件机合与冲模机合之间,冲模机合与冲床工艺参数之间,冲压件机合与冲模机合之间,冲模机合与冲床工艺参数之间冲模机合的.工艺参数与实际临蓐要求之间,冲床与无产要求之间,操作工人与冲模之间的百般冲突。只要办理了这些冲突,能力保障产物的质地和肯定的临蓐功用。

安排冲模的通常措施是试冲,缺陷剖判,祛除缺陷个搜检验收。这儿咱们仅先容试冲和搜检验收的门径。

①试冲:冲模的安排是一项异常精细的事业,危境性又较大,以是正在一共谓整经过中,必需庄敬听从冲模调鏊的太平操作规程。

●冲模的装模高度是否略大于冲模的现实闭合高度,即冲床的紧闭高度是否大于冲模的闭合高度。

●冲床的本事形态是否优秀。如聚散器的离、合,电气、气动把持的敏锐,特别是冲床的把持是否牢靠。

不管是安排冲裁冲模依旧变形类冲模,试冲时最好先用薄于策画规矩的毛坯慢慢寸动试冲;成形类冲模最好先用铅板搜检冲模的间隙境况。正在外明模具以至没大题目后,才可用策画规矩的资料试冲。如此,一方面可能避免因间隙过小而挤坏冲馍,另一方面也容易搜检出凸模和凹模的问隙是否适合条件。

试冲必需应用工艺规矩的毛坯,其资料和尺寸均要适合条件。试冲毛坯要按工艺条件准确安插正在冲模上。试冲必需从寸动慢慢消浸滑块,以便察看冲压件的成形境况,有利于缺陷分祈。其余,试冲时要按工艺规矩的润滑条件实行润滑。

②搜检验收。安排及格、临蓐稳固后,凡没有装定位销的零部件装好定位销固定其地方。然后算帐冲模,上润滑油,交相合职员作结尾搜检。

●凡属检修定夺性尺寸的,试冲检修后要经搜检职员衡量,并记载正在案,有据可查。

①模具台账和处分卡的运用。力了每每操作正在册模具,不管何等小的模具都要通盘编制台帐并加以运用。正在台账上要纪录零件名称、图纸号、制作年月日、模具事势符号、模具号、添补号等,其余还要琢磨正在模具货仓内的相列顺次,或相合外部订货和借出的纪录事项,别的,正在模具处分卡上要细致纪录模具的机合。功课实质和应用资料等,还要记入模具修茸、改善实质及制作数目等。假若模具台账同处分卡沿途应用,则能更好地通晓模具的事势和实质。

③保理门径。合于模具的保管,以能极容易地通晓模具的安插地方和同时能容易地取出与放入为需要要求。通常对照大的模具放正在架子的基层、小的模具放正在架子的上层。一样,大的模具放正在亲近出口处。架子应采用能便利地从两侧取出和放入模具的事势。合于模具的摆列,有按模具的事势摆列和按制件摆列等百般门径,但通常是按制件分组摒挡,为了避免因为模具取出和放入变成的缺点,按颜色分盛开置便于查找。

应每每贯注擦去外面上的油污以及正在模具型腔内的杂质,并搜检其零部件的装置是否有松动形势,零件是否完备,希奇要搜检凸、凹模的事业个人是否有裂纹、压伤或主要磨损形势,需要时应实时修茸。因为模具磨损,加工件崭露不适合加工工艺条件及质地圭臬时,应实时调动模具。换下的模具应实时修磨,模具经搜检后确认完备时,应涂上防锈油,太平安插。